El que el avión sea el medio de transporte más seguro, lo mires como lo mires, no es fruto de la casualidad, ni mucho menos. Esto es así debido a la exhaustiva formación y entrenamiento de todo el personal involucrado, y al riguroso mantenimiento al que son sometidos los aviones.

Aunque Iberia ha inaugurado recientemente un hangar de mantenimiento en el aeropuerto de Barcelona, sus instalaciones de La Muñoza, adyacentes al aeropuerto de Madrid-Barajas y con más de 220.000 metros cuadrados de extensión, son desde la década de los 70 la sede de su departamento de mantenimiento y donde tradicionalmente se vienen realizando estas tareas.

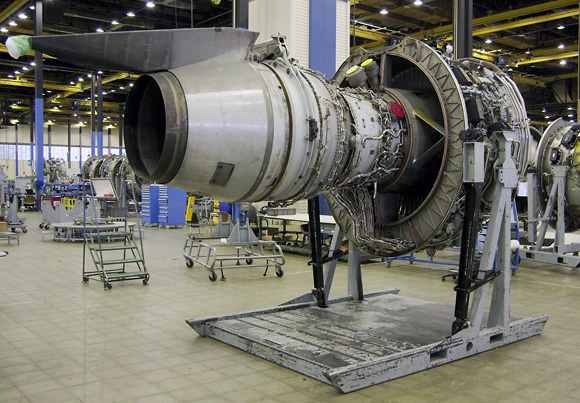

Tuvimos la oportunidad de visitar estas instalaciones de La Muñoza, visita que comenzó por el taller de motores, a donde llegan éstos, normalmente cuando les toca una revisión ya sea por horas de funcionamiento o por acumular un cierto número de despegues y aterrizajes, o bien por avería, aunque esto es más raro. Los motores de los aviones de Iberia son «bajados» de estos ya en La Muñoza cuando les toca revisión, aunque los motores de otras aerolíneas o aquellos que se averían en otro lugar son transportados en camión hasta allí.

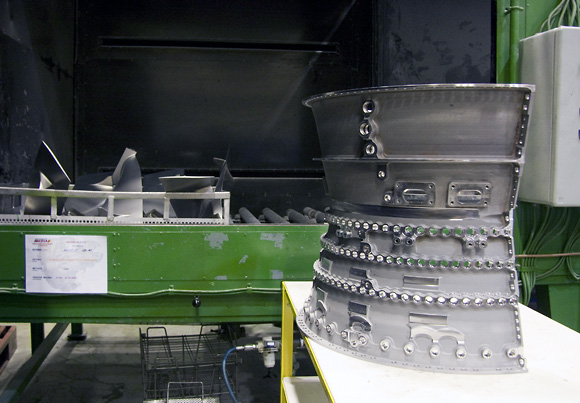

Una vez en el interior del taller y colocados en su correspondiente soporte, se les retira el carenado -la carrocería, para entendernos- y son inmediatamente separados en tres grandes conjuntos, que son el núcleo, el ventilador, y los accesorios. Estos tres conjuntos, a su vez, son desmontados por los mecánicos de la compañía, y todas las piezas, salvo aquellas que ya han pasado su vida útil, se van separando según el material del que están hechas, yendo a parar a unas grandes cestas. Estas cestas van a una gran máquina de lavado, que salvando todas las distancias cumple las mismas funciones que un lavavajillas, donde las piezas que contienen reciben un tratamiento distinto según el material del que están hechas para dejarlas limpias.

Una vez en el interior del taller y colocados en su correspondiente soporte, se les retira el carenado -la carrocería, para entendernos- y son inmediatamente separados en tres grandes conjuntos, que son el núcleo, el ventilador, y los accesorios. Estos tres conjuntos, a su vez, son desmontados por los mecánicos de la compañía, y todas las piezas, salvo aquellas que ya han pasado su vida útil, se van separando según el material del que están hechas, yendo a parar a unas grandes cestas. Estas cestas van a una gran máquina de lavado, que salvando todas las distancias cumple las mismas funciones que un lavavajillas, donde las piezas que contienen reciben un tratamiento distinto según el material del que están hechas para dejarlas limpias.

Una vez limpias, las piezas son inspeccionadas mediante métodos no destructivos para comprobar si están en condiciones de seguir siendo utilizadas. Según el material del que esté fabricada la pieza estos métodos incluyen una inspección visual, el análisis con ultrasonidos y rayos X, la inmersión en líquidos penetrantes y fluorescentes que se cuelan por cualquier grieta por pequeña que sea y luego la ponen a la vista cuando la pieza es inspeccionada bajo luz ultravioleta, como la famosa luz negra de las discotecas, etc.

Las piezas que pasan esta inspección pasan luego a ser medidas mediante un sofisticado instrumento instalado en una sala de temperatura controlada que asegura que las piezas no estén dilatadas por el calor ni contraídas por el frío, de tal forma que su medida real se puede establecer con una precisión de unas diez milésimas de milímetro. Si pasan esta última inspección, son declaradas aptas para ser montadas de nuevo en un motor.

Las piezas que pasan esta inspección pasan luego a ser medidas mediante un sofisticado instrumento instalado en una sala de temperatura controlada que asegura que las piezas no estén dilatadas por el calor ni contraídas por el frío, de tal forma que su medida real se puede establecer con una precisión de unas diez milésimas de milímetro. Si pasan esta última inspección, son declaradas aptas para ser montadas de nuevo en un motor.

Aquellas piezas que por lo que sea no pasan las primeras inspecciones o bien la inspección de medidas pasan una primera criba que determina si pueden ser reparadas o bien si están demasiado dañadas como para esto, en cuyo caso son consignadas para su destrucción, aunque el propietario puede siempre pedir una nueva revisión o solicitar que se les aplique un procedimiento distinto a los habituales para que puedan seguir siendo utilizadas. En cualquier caso, cualquiera de los procedimientos de reparación que se les aplique a estas piezas tendrá que ser un procedimiento aprobado por el fabricante.

Aquellas piezas que por lo que sea no pasan las primeras inspecciones o bien la inspección de medidas pasan una primera criba que determina si pueden ser reparadas o bien si están demasiado dañadas como para esto, en cuyo caso son consignadas para su destrucción, aunque el propietario puede siempre pedir una nueva revisión o solicitar que se les aplique un procedimiento distinto a los habituales para que puedan seguir siendo utilizadas. En cualquier caso, cualquiera de los procedimientos de reparación que se les aplique a estas piezas tendrá que ser un procedimiento aprobado por el fabricante.

Uno de los más espectaculares, que tuvimos la oportunidad de ver en funcionamiento, es el recrecido por plasma de las piezas, en el que se deposita nuevo material sobre estas mediante el bombardeo del material en el que están fabricadas en estado de plasma. Estas piezas tienen que ser luego rectificadas para eliminar el material sobrante y dejarlas dentro de su forma y tamaños prescritos, para lo que Iberia utiliza también una técnica avanzada que permite rectificar a la vez piezas que van a ir en el mismo motor, de tal forma que es más fácil mantener las tolerancias.

También pudimos ver en pleno proceso de montaje una avanzada estación robotizada para el tratamiento de los álabes de las turbinas -esas pequeñas piezas con forma de cuchilla que vemos si miramos un motor de frente- aunque todavía no estaba en funcionamiento.

También pudimos ver en pleno proceso de montaje una avanzada estación robotizada para el tratamiento de los álabes de las turbinas -esas pequeñas piezas con forma de cuchilla que vemos si miramos un motor de frente- aunque todavía no estaba en funcionamiento.

Todo este proceso se lleva a cabo con un exhaustivo control documental de las operaciones que se realizan sobre cada pieza, para que quede siempre constancia del historial de ésta, por lo que la revisión de cada motor genera miles de documentos.

Una vez revisadas todas sus piezas, se vuelve a montar el motor, poniendo especial cuidado en equilibrar correctamente las piezas, pues muchas de ellas van a girar a varios miles de vueltas por minuto. En cualquier caso, el motor ya completo, antes de ser instalado de nuevo en un avión, pasa al banco de pruebas anexo al taller. En este banco de pruebas se cuelga cada motor de un adaptador que le proporciona todas las conexiones que tendría de estar bajo el ala de un avión -combustible, circuitos hidráulicos, líneas de control y de señales, etc.- y se pone en marcha para comprobar que todos sus parámetros de funcionamiento en cuanto a vibraciones, potencia que produce, temperaturas de funcionamiento, entre otros, son correctos.

Una vez revisadas todas sus piezas, se vuelve a montar el motor, poniendo especial cuidado en equilibrar correctamente las piezas, pues muchas de ellas van a girar a varios miles de vueltas por minuto. En cualquier caso, el motor ya completo, antes de ser instalado de nuevo en un avión, pasa al banco de pruebas anexo al taller. En este banco de pruebas se cuelga cada motor de un adaptador que le proporciona todas las conexiones que tendría de estar bajo el ala de un avión -combustible, circuitos hidráulicos, líneas de control y de señales, etc.- y se pone en marcha para comprobar que todos sus parámetros de funcionamiento en cuanto a vibraciones, potencia que produce, temperaturas de funcionamiento, entre otros, son correctos.

Un dato curioso es que bancos de pruebas situados en distintos lugares del mundo dan resultados distintos en las mediciones debido, entre otras cosas, a la altura a la que estén situados, por lo que existen los que se llaman bancos madre que son los que se consideran estándar y que son utilizados para calibrar los denominados bancos hijos, contra los que se calibran los demás bancos de pruebas. Es un tributo al trabajo que se realiza en este taller que sea extremadamente raro que un motor que ha pasado por allí sea rechazado en el banco de pruebas.

Un dato curioso es que bancos de pruebas situados en distintos lugares del mundo dan resultados distintos en las mediciones debido, entre otras cosas, a la altura a la que estén situados, por lo que existen los que se llaman bancos madre que son los que se consideran estándar y que son utilizados para calibrar los denominados bancos hijos, contra los que se calibran los demás bancos de pruebas. Es un tributo al trabajo que se realiza en este taller que sea extremadamente raro que un motor que ha pasado por allí sea rechazado en el banco de pruebas.

De hecho, el taller de motores no representa un coste para Iberia, sino que gracias a su capacidad para revisar algo más de 200 motores al año de los modelos CFM56, RB211 y JT8D, alcanzada gracias a diversos programas de optimización de su funcionamiento, es una importante fuente de ingresos, en la que hasta un 70 por ciento de los motores revisados, a un coste de entre 2 y 4 millones de dólares, no son de la compañía sino de hasta unos 100 clientes externos.

Terminada la visita al taller de motores, que por cierto hicimos como si fuéramos un motor más en el sentido de que fuimos recorriendo el taller en el mismo orden en el que lo hacen sus piezas, pasamos al hangar número 6, el del gran arco amarillo.

Terminada la visita al taller de motores, que por cierto hicimos como si fuéramos un motor más en el sentido de que fuimos recorriendo el taller en el mismo orden en el que lo hacen sus piezas, pasamos al hangar número 6, el del gran arco amarillo.

Este edificio, fue en el momento de su inauguración a principios de los 90 del siglo pasado el edificio con un espacio diáfano más grande de Europa, y es donde se realizan las operaciones de mantenimiento a los aviones que van más allá de aquellas a las que son sometidas a diario y antes y después de cada vuelo a pie de pista. Igual que con los motores, estas instalaciones y su personal atienden tanto a aviones de Iberia como de otras compañías.

Estas revisiones pueden ser de mantenimiento menor, que a su vez se dividen en revisiones de tipo A y C, o de mantenimiento mayor, también conocidas como de tipo D o grandes paradas. Durante una revisión A, que se lleva a cabo cada 600 horas de vuelo, se realiza una inspección general de los sistemas, componentes y estructura del avión tanto desde el interior como desde el interior de este para verificar la integridad de las mismas y que todos los sistemas y equipos funcionen correctamente.

Una revisión C, que tiene lugar cada 18 meses, implica una inspección exhaustiva de la estructura, los sistemas y las zonas interiores y exteriores del avión. En las revisiones tipo D, para las que se necesita aproximadamente un mes, se desmonta casi literalmente todo el avión para acceder a partes normalmente no visibles y hacer una revisión a fondo de elementos como las sujeciones de los motores a las alas, el tren de aterrizaje, y los mandos de vuelo, así como todos los sistemas del avión.

Igual que en el caso de los motores, todos los procedimientos perfectamente documentados, aunque obviamente nadie puede evitar que de vez en cuando un avión entre en mantenimiento por motivos imprevistos.

Igual que en el caso de los motores, todos los procedimientos perfectamente documentados, aunque obviamente nadie puede evitar que de vez en cuando un avión entre en mantenimiento por motivos imprevistos.

Terminadas las revisiones, de las que en 2009 se hicieron 220 en los varios hangares de La Muñoza, tanto los motores como los aviones son sometidos a los correspondientes vuelos de prueba en los que se certifica definitivamente que están listos para volver a entrar en servicio en vuelos regulares y llevarnos de un lugar a otro del mundo con total seguridad.