Iberia Mantenimiento tiene en sus instalaciones de La Muñoza en Madrid, un hangar dedicado en exclusiva a la revisión y reparación de motores. La nave consta de una extensión de 20.000 metros cuadrados y es el más grande de los hangares en Madrid. Unas 600 personas trabajan en el departamento de motores, que se divide en diferentes áreas, las cuales os vamos a explicar a continuación. Aproximadamente y siempre que no se produzcan imprevistos, una revisión de motor dura entre 60 y 65 días.

Cuando el motor se recibe en el departamento, se evalúa el motivo de su visita. Puede que sea por un fallo leve, fallo importante, cambio de piezas por desgaste o fin de vida útil. Cuando se ha establecido el protocolo de actuación y se sabe qué trabajos hay que realizar, el primer paso es el desmontado, limpieza y verificación de piezas. Solo este paso, dura de media unos 12 días.

Cuando el motor ha sido limpiado pieza a pieza (se tarda un día y medio) y verificadas todas las piezas tanto de manera visual como con precisos láseres en busca de grietas o desperfectos, se lijan los álabes (que son las aspas delanteras que vemos en todos los motores, parecidas a un ventilador). El lijado sirve para eliminar residuos, impurezas y suciedad en general, que se va acumulando vuelo tras vuelo.

Cuando el motor ha sido limpiado pieza a pieza (se tarda un día y medio) y verificadas todas las piezas tanto de manera visual como con precisos láseres en busca de grietas o desperfectos, se lijan los álabes (que son las aspas delanteras que vemos en todos los motores, parecidas a un ventilador). El lijado sirve para eliminar residuos, impurezas y suciedad en general, que se va acumulando vuelo tras vuelo.

En la sección de mantenimiento es donde se procede a la parte laboriosa en cuanto a las piezas de los motores. Es un departamento perfectamente organizado, ordenado por piezas y donde cada pieza, desde la más grande hasta la más pequeña, tiene una hoja de seguimiento asociada en la que se describe a qué motor pertenece, qué mantenimiento ha recibido y qué le queda por hacer. Estas hojas tienen su código de barras asociado y todo ello está controlado informáticamente. A cada pieza que pueda ser reparada, se le aplican lijados varios y durante 25 días se somete a un tratamiento de plasma, que la dejará incluso mejor que cuando salió nueva de fábrica.

El último paso antes de volver a montar el motor, es someter las piezas que hayan sido ya reparadas a una inspección con líquido reactivo a la luz ultravioleta, para certificar que está en perfectas condiciones. El montaje de nuevo del motor, llevará un total de 10 días aproximadamente.

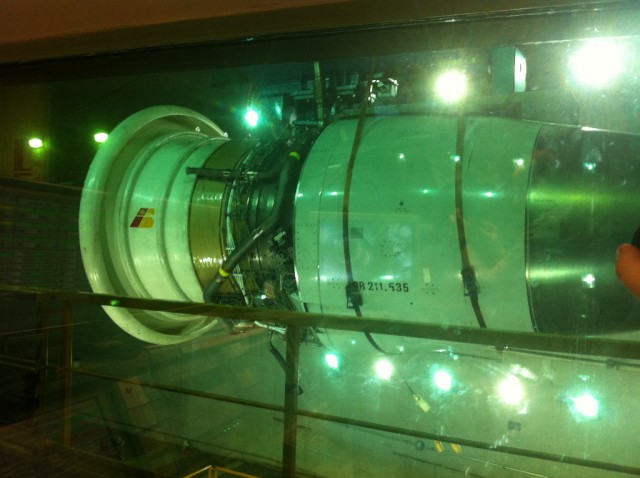

Este motor visto desde la parte posterior está listo para ser colocado dentro del embellecedor que lo une al ala del avión mediante una resistente pieza de titanio, diseñanada para soportar altísimas temperaturas.

Un esquema explicativo de una turbina.

Un esquema explicativo de una turbina.

El Banco de pruebas

Es para muchos, la sección más espectacular de la nave de mantenimiento de Iberia. Para empezar, porque la enorme y gruesa puerta que vemos nada más llegar al banco, ya nos da a entender que es una zona que debe mantenerse bien aislada.

Un cartel situado a un lado de esta gran puerta, parpadea en rojo para advertir que se está trabajando en el interior con un motor en funcionamiento.

Un cartel situado a un lado de esta gran puerta, parpadea en rojo para advertir que se está trabajando en el interior con un motor en funcionamiento.

El banco de pruebas se controla desde una sala anexa, donde los mecánicos observan, durante unas 4 horas, diferentes parámetros de funcionamiento (consumos, temperaturas, vibraciones) en las diferentes fases: encendido, motor al ralentí, máxima potencia para despegue, velocidad de crucero y reducción/desaceleración. Para esta prueba, se emplean aproximadamente 10.000L de queroseno y 3 personas emplean unas 8h para la colocación y preparación del motor dentro del banco.

El coste total de una reparación completa de motor puede ascender a 3 millones de dólares.